Kreislaufwirtschaft Für Nachhaltigkeit Und Umweltschutz

Schon seit Jahrzehnten gilt die Automobilindustrie als Vorreiter bei der nachhaltigen Wiederverwendung von aufgearbeiteten Werkstoffen. Metallschrott, Glasgranulate, Kunststoffe und Polsterbestandteile sowie Reifengummi sind jetzt schon feste Größen, zumindest in der hiesigen, also westlichen, Kreislaufwirtschaft. Spezialbetriebe unterschiedlichster Couleur sorgen für eine – manchmal mehr, manchmal weniger – effiziente Wiederverwendung. Mit immer knapper und teurer werdenden Rohstoffen und vor allem wegen des steigenden Bedarfs an seltenen, begehrten Materialien wächst auch das Geschäft mit dem

E-Mobilität Als Game-Changer?

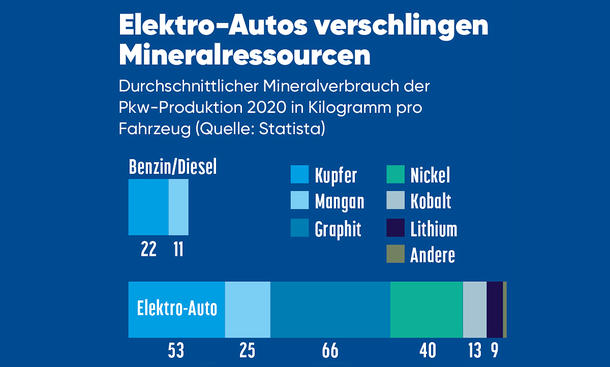

Mit dem Schwenk vom Verbrenner- zum Elektroauto mit seinem materialintensiven Energiespeicher, dem hohen Kupfereinsatz für die Antriebsmotoren und den fingerdicken Stromleitungen bekommt auch das Recycling eine sprunghaft wachsende Bedeutung. Die angespannte weltpolitische Lage, Beschaffungsengpässe sowie die Konzentration wichtiger Grundstoffe wie Lithium, Graphit, Kupfer, Mangan, Nickel, Kobalt und die immer häufiger nachgefragten Produkte aus sogenannten Seltenen Erden wie Neodym und Tantal gelten als wachsende Herausforderungen. Wenn diese Materialien für jedes neu hergestellte Produkt ausschließlich aus der primären Gewinnung, also Erzhütten und Rohstoffimport, stammen würden, könnten sich die wirtschaftlichen Probleme zunehmend verschärfen. Eine gut strukturierte, wissenschaftlich betreute, ganzheitlich organisierte, nachhaltige Kreislaufwirtschaft führt dagegen zu einer effizienten, kostengünstigeren und umweltgerechten Industrieproduktion.

Wie Werden Autos Recycelt

Derzeit leider noch viel zu häufig über Drittländer: Gilt ein Auto noch als fahrbereit, aber für den Verkauf auf dem deutschen Markt als unattraktiv, dann sehen viele Händler den Gebrauchtwagen-Export als interessante Alternative. Im Jahresmittel verlassen so etwa 2,2 Mio. Altautos Deutschland in Richtung Osteuropa und Afrika. Dort werden sie viele Jahre weitergefahren und später ausgeschlachtet – ein Großteil der Autoreste landet irgendwann im Nirgendwo. Oder auch auf Schrottplätzen, die oftmals Deponien ähneln. Doch das, was man – wegen der anfänglichen Nachnutzungsphase – als nachhaltige Weiterverwendung ansehen könnte, ist leider kontraproduktiv. Viel zu viele Rohstoffe gehen auf diesem Wege unrettbar verloren. Zumal die dann Jahre später stattfindende endgültige Entsorgung nicht nur unprofessionell, sondern auch umweltschädigend vonstatten geht.

Besser ist ein fachgerechtes Zerlegen bei einem europäischen Autoverwerter. Nach Angabe des Umweltbundesamts werden jährlich ca. 406.000 Altfahrzeuge direkt verschrottet. Der Autoschlachter gibt die entnommenen Betriebsstoffe (Öl, Brems- und Hydraulik-Flüssigkeiten sowie Kraftstoffe) zur Regenerierung. In den derzeit 1064 deutschen Demontagehöfen werden etwa 200 verwertbare der 10.000 Teile, aus denen ein Auto besteht, ausgebaut und für einen Weiterverkauf aufbereitet. In modernen Betrieben, die nach 2015 die Arbeit aufnahmen, findet direkt bei den Demontagearbeiten eine Materialtrennung statt. Dabei werden unterschiedliche Metalle, Glas oder verschiedene Kunststoffe sortenrein und gewonnene Textilflusen aus Sitzbezügen und Teppichen jeweils getrennten Weiterverarbeitungsstufen zugeführt. Ältere Anlagen setzen dagegen direkt auf die Schrottpresse. Anschließend werden die so entstandenen kompakten "Autowürfel" in Spezialbetrieben (derzeit 46 in Deutschland) geschreddert. Die so entstehenden Kleinteile lassen sich dann relativ einfach sortieren und wieder in den Wertstoffkreislauf einbringen. Weitaus komplizierter ist jedoch das Aufbereiten ausgemusterter Elektroautos.

Schwerpunktthema Batterie-Recycling

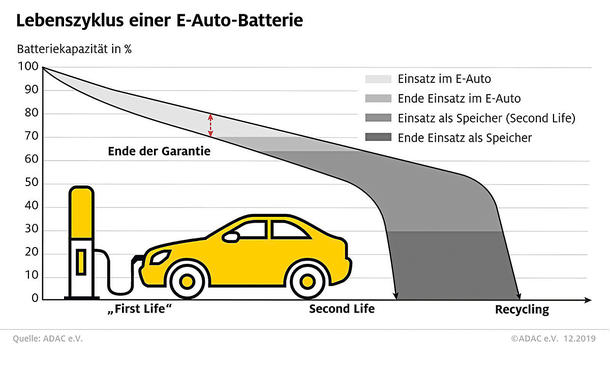

Was theoretisch recht gut klappt, bereitet in der Praxis noch erhebliche Probleme, denn auch eine ausgemusterte Hochvoltbatterie bleibt chemisch aktiv und damit gefährlich. Selbst nach einer erzwungenen Kurzschluss-Entladung kann sich ein erneutes Spannungsfeld aufbauen, wodurch enorm hohe Ströme fließen können. Ein Zerlegen der Antriebsbatterie auf dem Schrottplatz ist also brandgefährlich. Das mussten schon etliche Recyclebetriebe schmerzlich erfahren. Batterierückläufer aus E-Autos dürfen inzwischen nach der EU-Batterieverordnung auch deshalb nur durch zertifizierte Demontagebetriebe recycelt werden.

Wie Lassen Sich Li-Io-Akkus Recyceln?

Derzeit sind zwei grundverschiedene Verfahren üblich: das thermische Aufschmelzen/Verbrennen (zum Beispiel Marktführer Umicore) und das mechanische Schreddern (etwa Chemieunternehmen Duesenfeld, VW-Pilotanlage Salzgitter). Beim Recycling geht es darum, vor allem die kostbarsten Rohstoffe "zu retten". Dazu zählen Lithium, Nickel, Mangan, Kobalt und Graphit. Im ersten am häufigsten eingesetzten Verfahren können durch die verschiedenen Schmelzpunkte Rohstoffe voneinander getrennt werden. Dabei lassen sich Kobalt, Kupfer, Nickel und etwas Lithium zumindest teilweise zurückgewinnen. Andere Materialien wie Graphit, Elektrolyt, Aluminium und ein Großteil des Lithiums gehen jedoch verloren. Beim mechanischen Schreddern im Stickstoffbecken lässt sich theoretisch eine Recyclingquote von bis zu 96 Prozent erzielen. Derzeit liegt das jedoch noch in weiter Ferne.

Vielversprechend ist ein weiteres Verfahren der Fraunhofer-Einrichtung für Wertstoffkreisläufe IWKS. In einem mechanischen Prozess (elektrohydraulisches Zerkleinern mit Entladungs-Schockwellen) werden nicht nur die einzelnen Rohstoffe, sondern auch zusammenhängende Funktionsmaterialien gewonnen, was eine Wiederverwendung wesentlich effizienter werden lässt. Dennoch ist auch hier – bei der wirtschaftlichsten Rückgewinnung – ein hoher Energieeinsatz nötig. Für ein Kilogramm Batterien müssen 1,5 kWh elektrischer Strom eingesetzt werden. Und eine Autobatterie wiegt immerhin 600 bis 800 kg! Ergo: Auch das Endstadium einer Lithium-Ionen-Batterie vergrößert den CO2-Fußabdruck des Elektroautos abermals enorm.

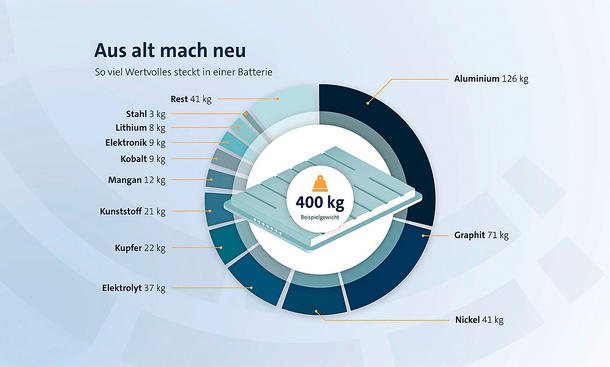

Welche "Rohstoff-Schätze" Stecken In Einem Akku?

Die Piraten der Neuzeit sind nicht auf der Suche nach Gold und Silber. Ihnen geht es um Lithium, Mangan, Kobalt und Nickel. Eine Hochvolt-Antriebsbatterie enthält viel davon. Neben dem Gehäuse aus sehr viel Aluminium (126 kg), Stahl (3 kg) und verschiedenen Kunststoffen (21 kg), gibt es genug von den begehrten Schätzen. So stecken laut VW in einer der kleineren rund 400 kg (netto) schweren Lithium-Ionen-Batterie mit 50 kWh Brutto-Kapazität etwa acht Kilogramm Lithium, zwölf Kilogramm Mangan, neun Kilogramm Kobalt, 41 kg Nickel und 71 kg Graphit. Allein die Kupferstege und Kabelverbindungen an und in der Batterie schlagen mit 22 kg zu Buche, und auch die 37 kg Elektrolyt dürften zumindest später einmal für eine Wiederverwendung interessant werden.

Wie Gross Ist Der Energieaufwand Bei Der Rückgewinnung

Ziemlich hoch, berücksichtigt man Transportwege, Zerteilungs- und Sortierprozesse sowie die Energie für die thermische Aufarbeitung. Zudem gelangen zwangsläufig viele Beiprodukte (Lacke, Korrosions-Beschichtungen, Schmierfette, Isolier- und Dämmmaterialien) in den Sondermüll und müssen energieaufwendig via Hochtemperaturtechnik unschädlich gemacht werden. Aber dennoch lohnt es sich. Bei einer Tonne Stahlblech oder Aluminium spart man im Vergleich zur Verwendung neuer sogenannter Hüttenmaterialien etwa 12.000 bis 14.000 kWh Energie.

Bei jeder weiteren "Verwendungsrunde" wird die Weiternutzung von Aluminium sogar immer günstiger, weil hier der Schmelzpunkt mit 660 Grad Celsius deutlich niedriger liegt als bei Stahl und die Aufbereitung mit wesentlich weniger Energie auskommt als zum Beispiel bei der Verhüttung von Bauxit zur Alu-Gewinnung. Zudem kann aufbereitetes Leichtmetall ohne Qualitäts- oder Festigkeitseinbußen auch für anspruchsvolle Aufgaben im Automobilbau wiederverwendet werden, was gerade bei Stahl-, Glas- und Kunststoffwerkstoffen nicht der Fall ist. Generell gilt also: Durch den Einsatz recycelter Metalle und Kunststoffe werden nicht nur wertvolle Rohstoffe eingespart und Ressourcen geschont, sondern es wird auch weniger Energie benötigt. Und damit gelangen dann auch deutlich weniger Klimagase (CO2) in die Atmosphäre.

Wann Nimmt Das Akku-Recyceln Richtig Fahrt Auf?

Betriebe, die auch große Lithium-Ionen-Akkus aus E-Autos recyceln können, gibt es bereits einige. Weitere sind geplant. Allerdings arbeiten die meisten vorerst noch in der Pilot-Phase. Wirtschaftlichkeit steht dabei nicht im Vordergrund, es geht eher um Machbarkeit und Verfahrensoptimierung. Beides sind natürlich wesentliche Voraussetzungen für ein künftiges Recyceln im industriellen Maßstab. Eine echte, umweltgerechte Kreislaufwirtschaft bei Antriebsbatterien gibt es bisher also noch nicht. Richtig wirtschaftlich wird sie eh erst, wenn alle technologischen Prozesse nicht nur im Labor, sondern auch im Industriemaßstab unter alltäglichen Bedingungen laufen und auch genügend Elektroauto-Akkus für ein Recyceln zur Verfügung stehen. Doch das dürfte erst 2028 oder 2029 der Fall sein – vorausgesetzt, die E-Mobilität nimmt wirklich Fahrt auf. Nach derzeitiger Planung (Stand: Januar 2024) sollen bis 2030 in Deutschland 90.000 t recycelte Rohstoffe aus Batterien jährlich verfügbar sein.

So Läuft Der Recycling-Prozess Einer E-Auto-Batterie:

- Angelieferte Batteriesysteme werden geprüft und tiefentladen. Leistungsfähige Batterien werden weiterverwendet.

Gehäuse und Anbauteile werden entfernt, das Batteriesystem wird in einzelne Module zerlegt. - Die Batteriemodule werden in einem Zerkleinerer mechanisch zu Granulat zerrieben.

Um das Material weiterzuverarbeiten, wird das Granulat getrocknet – nasse Elektrolytbestandteile werden ausgedampft. - Das getrocknete Granulat wird gesiebt. Dabei wird das wertvolle "Schwarze Pulver" gewonnen. Das Gemisch aus Lithium, Nickel, Mangan, Kobalt und Graphit kann aufbereitet für die Produktion neuer Batteriezellen eingesetzt werden.

- Ein starker Magnet filtert alle magnetischen Anteile aus dem Granulat heraus – hauptsächlich Eisen und Stahl. Nichtmagnetisches Metall wird von Kunststoffpartikeln getrennt.

- Die wichtigsten Materialien werden separat in Bug Bags gefüllt – "Schwarzes Pulver", Aluminium, Kupfer und Kunststoff. Das "Schwarze Pulver" wird dann zur sortenreinen Trennung der einzelnen Rohstoffe zu Partnern transportiert.

Recyclingquoten Per Gesetz

Lange Zeit entschieden hauptsächlich Wirtschaftlichkeitserwägungen über den Einsatz recycelter Materialien. Günstige Bezugsquellen für Rohstoffe aus Drittländern und ein harter Anbieter-Wettlauf machten das teure Einsammeln, Lagern und Aufarbeiten ökonomisch uninteressant. Das änderte sich in den vergangenen Jahren vor allem durch die marktverzerrende Monopolstellung internationaler – vor allem chinesischer – Rohstoffanbieter. Mit einer neuen Batterieverordnung der EU, die im August 2023 in Kraft trat, wurde die gesetzliche Basis für einen Wirtschaftskreislauf für Batterierohstoffe nachgeschärft. Dabei wurden auch Rückgewinnungs-Quoten festgeschrieben.

Bis Ende 2027 sollen 50 Prozent und bis Ende 2031 80 Prozent des Lithiums aus Altbatterien wiederverwertet und nicht wie derzeit oft als Sondermüll thermisch entsorgt werden. Neu produzierte Batterien müssen jetzt einen Mindestanteil von recyceltem Material enthalten. Dazu zählt ab 2030 ein Kobalt-Recyclat-Anteil von 16 Prozent, bei Lithium und Nickel sind es je sechs Prozent. Zudem müssen Hersteller künftig die Haltbarkeit und Lebensdauer ihrer Produkte transparent machen. Im Klartext: Ab 2025 muss für Batterien der CO2-Fußabdruck angegeben werden. Ab 2027 ist zudem ein Batteriepass mit QR-Code vorgeschrieben, der über Inhaltsstoffe und Demontage-Hinweise informiert.

Recycling Versus Bergbau: Möglichkeiten, Kosten Und Aufwand

Allen sollte gerade jetzt nach den jüngsten Erfahrungen mit Rohstoffknappheit und Lieferengpässen klar sein, dass die Abhängigkeit Deutschlands von nur wenigen Rohstofflieferanten drastisch reduziert werden muss. Also den eigenen Bergbau ankurbeln oder den Verbrauch senken? Besser ist es allemal, konsequent Wertstoffe aus Altmaterialien zu gewinnen. Denn hier warten weitgehend ungenutzte Reserven. Während in den Industrienationen beim Demontieren ausgemusterter Hochvoltbatterien der größte Teil des Lithiums einfach durch Verbrennen entsorgt wird, wächst der Bedarf des kostbaren Metalls sprunghaft an.

Wissenschaftler:innen schätzen, dass allein durch die Elektromobilität die Nachfrage nach Lithium weltweit um 3500 Prozent steigen dürfte. Viele Technologiemetalle wie Mangan und Kobalt sind zudem noch schwerer bis gar nicht zu recyceln. Für diese wird es auf absehbare Zeit keine wirkliche Alternative zur Förderung im Tagebau geben. Bei den Kosten sind in vielen Fällen die Primär-Rohstoffgewinnung sowie der Einkauf bei internationalen Anbietern immer noch so attraktiv, dass es an der Motivation zum meist recht aufwendigen Recyceln fehlt. Hier einfach mit Verboten zu drohen, ist keine gute Idee, zumal auch Batterie- und E-Autohersteller im internationalen Wettbewerb stehen. Stattdessen sollten hocheffiziente und kostengünstige Recycling-Technologien gefördert werden. Bei der Wahl der richtigen Rohstoffbeschaffung dürften neben der Verfügbarkeit und der Wirtschaftlichkeit mehr und mehr auch Umweltauswirkungen und die Unabhängigkeit von Drittanbietern eine wachsende Rolle spielen.

Verwandte Nachrichten